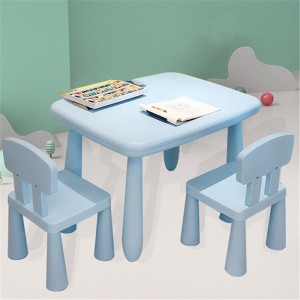

Moldes de soplado para mesa e cadeira de plástico

Descrición do produto

All star plast é capaz de proporcionar solucións tecnolóxicas integradas e integradas para unha gran variedade de aplicacións de moldaxe por soplado en varias industrias, incluíndo máis de 15 anos de experiencia en produtos plásticos moldeados por soplado. O noso equipo de experiencia está cualificado e licenciado para fabricar coitelos mecánicos de precisión que poden cortar ou recortar a peza durante o ciclo de moldaxe. Estas solucións inclúen láminas retráctiles de enxeñería, complexos dispositivos de desaparafuso retráctiles, mecanismos que poden cortar buratos na peza durante o ciclo de moldaxe, dispositivos para eliminar pezas integradas no molde e mecanismos de núcleo. Todas estas solucións axudan a proporcionar flexibilidade no deseño do produto.

En comparación coas cadeiras producidas por moldeo por inxección, as cadeiras fabricadas por moldeo por extrusión por soplado teñen as seguintes vantaxes:

1. O custo da maquinaria de moldeo por soplado, especialmente os moldes por soplado, é baixo. Ao moldear produtos similares, o custo da maquinaria de moldeo por soplado é de aproximadamente 1/3 do da maquinaria de inxección e o custo de produción dos produtos tamén é baixo.

2. No proceso de moldeado por soplado da cadeira, a parison da cadeira úsase para formar unha cadeira de plástico a menor presión a través da cabeza da máquina e inflárase a baixa presión. O produto ten un pequeno estrés residual, resistencia ao estiramento, impacto e protección ambiental. O rendemento de varias cepas é maior e ten un mellor rendemento. Cando a cadeira de moldaxe por inxección está moldeada por inxección, o fundido debe atravesar o corredor do molde e a porta a alta presión, o que provocará unha distribución desigual da tensión.

3. A masa molecular relativa das materias primas plásticas de grao de moldaxe por soplado é moito maior que a dos plásticos de grao de inxección. Polo tanto, a cadeira feita por moldeo por soplado ten unha alta tenacidade ao impacto e unha alta resistencia ás fisuras por estrés ambiental.

4. Dado que o molde de soplado só está composto por un molde feminino, o grosor da parede do produto pódese cambiar simplemente axustando a brecha entre o orificio da matriz da matriz ou as condicións de extrusión, o que é moi beneficioso para produtos que non poden calcular con precisión. o espesor de parede necesario con antelación. O custo de cambiar o grosor da parede do produto para o moldeado por inxección é moito maior.

5. A cadeira moldeada por soplado pode producir unha cadeira complexa, irregular e monolítica. Cando se usa moldaxe por inxección, despois de producir dous ou máis produtos, deben combinarse con encaixe a presión, unión con disolvente ou soldadura por ultrasóns.

A precisión das cadeiras moldeadas por soplado xeralmente non é tan alta como a dos produtos moldeados por inxección; o aspecto das cadeiras moldeadas por inxección adoita ser áspero, o que vén determinado polos seus diferentes procesos. En canto á cuestión de cal é mellor, cadeira moldeada por soplado ou cadeira moldeada por inxección, creo que depende das necesidades específicas.